第一講 智能工廠的物聯(lián)網(wǎng)應(yīng)用技術(shù)

摘要:智能工廠是利用物聯(lián)網(wǎng)技術(shù)和監(jiān)控技術(shù)加強信息管理服務(wù),通過物聯(lián)網(wǎng)平臺可以提高生產(chǎn)過程可控性、減少生產(chǎn)線人工干預(yù)。本文主要介紹了傳感網(wǎng)絡(luò)層、傳輸網(wǎng)絡(luò)層和應(yīng)用網(wǎng)絡(luò)層等三個層次的物聯(lián)網(wǎng)平臺,以及ZigBee、Wi-Fi和Lora三個常見的無線網(wǎng)絡(luò)技術(shù)。

關(guān)鍵詞: 智能工廠;物聯(lián)網(wǎng);Zigbee技術(shù);Wi-Fi技術(shù);Lora技術(shù)

1 前言

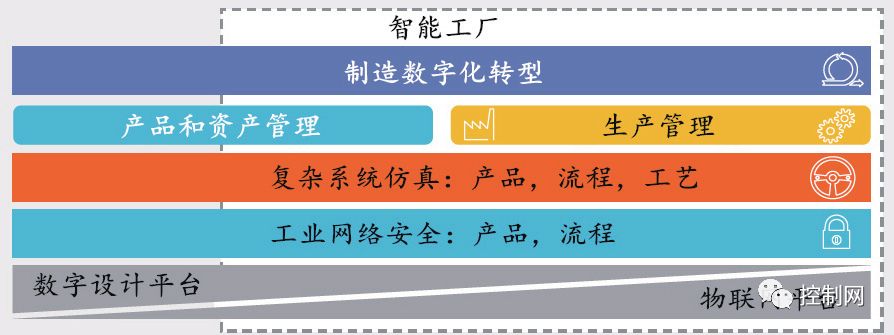

圖1所示是智能工廠的模型,開放的物聯(lián)網(wǎng)平臺和先進的數(shù)字設(shè)計平臺是基礎(chǔ),再融合產(chǎn)品與資產(chǎn)管理、生產(chǎn)管理,以大數(shù)據(jù)分析、云計算、感知技術(shù)實現(xiàn)制造數(shù)字化轉(zhuǎn)型。在智能工廠中,工業(yè)物聯(lián)網(wǎng)是涵蓋了從生產(chǎn)到服務(wù)、從設(shè)備層到網(wǎng)絡(luò)層、從制造資源到信息融合的寬域、多級、深度的融合體。在智能工廠中,通過物聯(lián)網(wǎng)平臺,充分應(yīng)用云計算、大數(shù)據(jù)、數(shù)字虛擬等新一代信息技術(shù)創(chuàng)新成果,可以達到提高生產(chǎn)力和工作效率、降低成本、減少資源使用的目標。

圖1 智能工廠模型

2 智能工廠的物聯(lián)網(wǎng)平臺

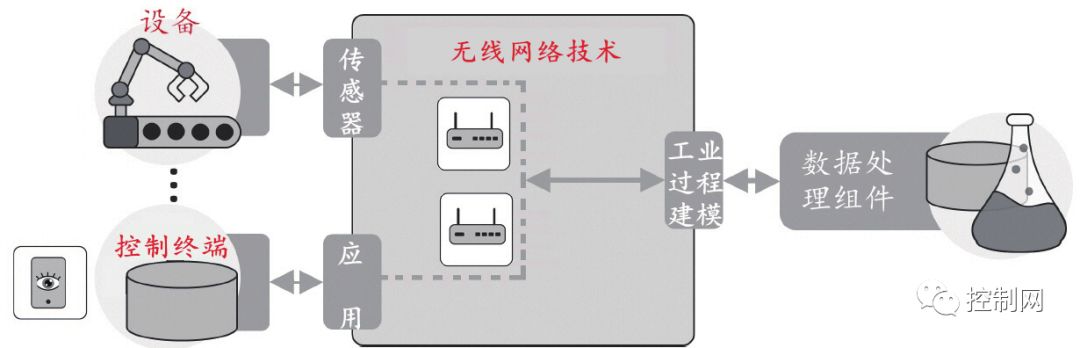

圖2 智能工廠的物聯(lián)網(wǎng)平臺

(1)傳感網(wǎng)絡(luò)層:以二維碼、RFID、傳感器為主,主要對制造業(yè)的加工設(shè)備、流水線等工業(yè)設(shè)備進行識別,并將感知信號進行數(shù)據(jù)采集。作為一種檢測裝置的工業(yè)傳感器,它能夠測量或感知制造業(yè)設(shè)備或產(chǎn)品的位置狀態(tài)、溫度變化、濃度大小、流量趨勢等,將離散制造或流程制造中相應(yīng)的物理量轉(zhuǎn)化為能信號傳輸、能數(shù)據(jù)處理、可數(shù)字存儲的電量信號、通信代碼或其他形式信息。它是實現(xiàn)制造業(yè)智能檢測和智能控制的前提,通過各個有效參數(shù)信號的讀取操作,來監(jiān)控生產(chǎn)過程。

(2)傳輸網(wǎng)絡(luò)層:通過Zigbee、Wi-Fi、Lora、廣電網(wǎng)、移動通信網(wǎng)等無線網(wǎng)絡(luò)技術(shù),實現(xiàn)數(shù)據(jù)的傳輸和計算。在智能工廠中,無線網(wǎng)絡(luò)是一種由大量隨機分布的網(wǎng)狀網(wǎng)絡(luò),連接相關(guān)各個傳感器節(jié)點,其網(wǎng)絡(luò)構(gòu)成具有自組織能力,同時以泛在協(xié)同、異構(gòu)互連的特點來進行信號傳輸。

(3)應(yīng)用網(wǎng)絡(luò)層:各種輸入和輸出的控制終端,包括電腦、觸摸屏、PAD、手機等智能終端。在智能終端上顯示的各類應(yīng)用,都是經(jīng)過了數(shù)據(jù)處理組建后的工業(yè)過程建模,并以一定的可具象方式進行表達。

在智能工廠的物聯(lián)網(wǎng)平臺中,還需要解決兩個標準化問題:

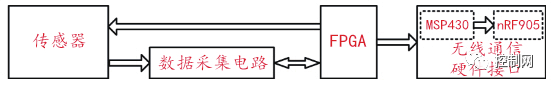

(1)硬件接口標準化

圖3 硬件接口標準化示例

(2)數(shù)據(jù)協(xié)議標準化。數(shù)據(jù)協(xié)議指物聯(lián)網(wǎng)平臺的三個層橫向與縱向的數(shù)據(jù)流交換協(xié)議,該數(shù)據(jù)流可以分為控制數(shù)據(jù)流和管理數(shù)據(jù)流。

3 物聯(lián)網(wǎng)的三種無線網(wǎng)絡(luò)技術(shù)

(1)ZigBee技術(shù)

ZigBee技術(shù)是一種性價比高、節(jié)能率佳、穩(wěn)定性強的近距離無線組網(wǎng)通信技術(shù)。ZigBee網(wǎng)絡(luò)的無線數(shù)傳模塊可包含多達65000個,并具有自組網(wǎng)功能。在整個網(wǎng)絡(luò)覆蓋范圍內(nèi),每個ZigBee節(jié)點可以作為信號采集和控制監(jiān)控對象;在每個ZigBee自己的信號覆蓋范圍內(nèi),它可以和多個不承擔網(wǎng)絡(luò)信息中轉(zhuǎn)任務(wù)的孤立的子節(jié)點進行連接,自動中轉(zhuǎn)別的網(wǎng)絡(luò)節(jié)點傳過來的數(shù)據(jù)信息。

作為一種開放式的無線局域網(wǎng)標準以及基于IEEE802.15.4協(xié)議的ZigBee,特別適合于在工廠內(nèi)底層設(shè)備之間進行低速率數(shù)據(jù)傳輸。它可使用的頻段共有3個,包括在國內(nèi)可以普遍采用的頻率ISM頻段——2.4GHz,它的特點是免申請及免費,其可使用16信道;還有歐洲的868MHz頻段,其可使用1信道;以及美國的915MHz頻段,其可使用10信道。

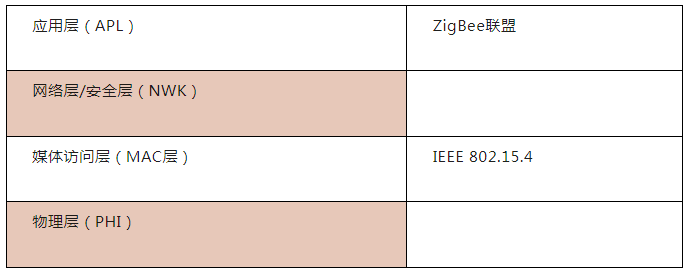

按照OSI模型,ZigBee網(wǎng)絡(luò)共分為物理層(PHI)、媒體訪問層(MAC)、網(wǎng)絡(luò)層或安全層(NWK)和應(yīng)用層(APL)等4層,其自下向上分布如圖4所示。在網(wǎng)絡(luò)分層中,物理層向媒體訪問層提供數(shù)據(jù)及管理服務(wù),依次自下向上。在協(xié)議標準的采納中,最下面的PHI、MAC層是使用IEEE802.15.4協(xié)議標準;而NWK、APL層是由ZigBee聯(lián)盟制定標準。

圖4 ZigBee網(wǎng)絡(luò)分層

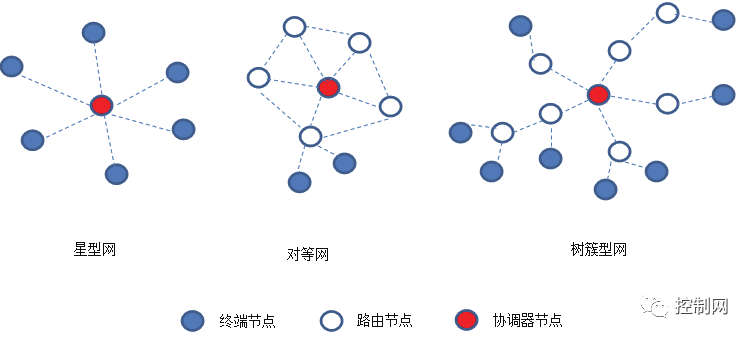

星型、樹簇型和對等拓撲結(jié)構(gòu)是ZigBee支持的三種類型,其網(wǎng)絡(luò)拓撲結(jié)構(gòu)如圖5所示。圖中,路由節(jié)點完成相關(guān)數(shù)據(jù)的路由,終端節(jié)點的信息在到達協(xié)調(diào)器節(jié)點之前一般要通過路由節(jié)點轉(zhuǎn)發(fā),協(xié)調(diào)器負責網(wǎng)絡(luò)的管理。星型網(wǎng)絡(luò)是最簡單的一種,其各節(jié)點之間并不直接進行通信,數(shù)據(jù)信息都要通過協(xié)調(diào)器節(jié)點進行轉(zhuǎn)發(fā)。對等網(wǎng)絡(luò)中節(jié)點間彼此互連互通,其數(shù)據(jù)轉(zhuǎn)發(fā)一般以多跳方式進行,每個節(jié)點都有轉(zhuǎn)發(fā)功能。樹簇型網(wǎng)絡(luò)是一種最復(fù)雜的網(wǎng)絡(luò)結(jié)構(gòu),由協(xié)調(diào)器節(jié)點、路由節(jié)點和終端節(jié)點組成。通常情況下,工廠內(nèi)大面積的設(shè)備監(jiān)測要通過對等網(wǎng)絡(luò)完成,而星型網(wǎng)和樹簇型網(wǎng)絡(luò)是一對多點。

圖5 Zigbee的拓撲結(jié)構(gòu)

(2)Wi-Fi技術(shù)

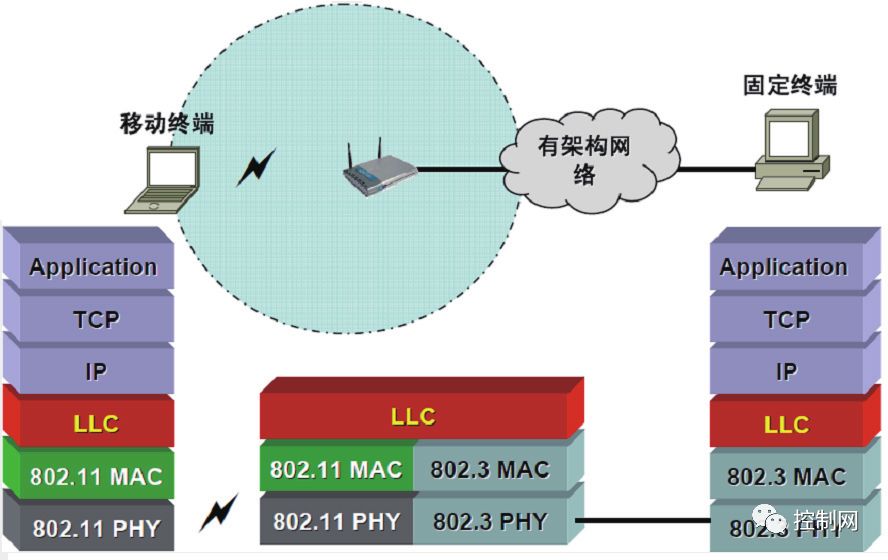

Wi-Fi 的全稱是Wireless Fidelity,它采用一種11Mbps的無線標準——802.11b標準。Wi-Fi最大的優(yōu)點就是較高的傳輸速度和很長的有效距離,分別可以達到11Mbps的傳輸速度和300m左右商用設(shè)備的傳輸距離。圖6所示為Wi-Fi網(wǎng)絡(luò)的協(xié)議棧,圖7為Wi-Fi網(wǎng)絡(luò)的結(jié)構(gòu)。

圖6 協(xié)議棧

圖7 Wi-Fi網(wǎng)絡(luò)結(jié)構(gòu)

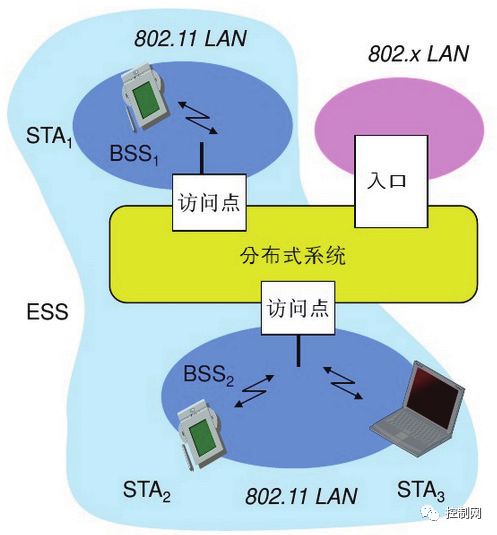

在Wi-Fi網(wǎng)絡(luò)中,站點STA是指如手機、平板電腦、觸摸屏等具有Wi-Fi通信功能、且連接到無線網(wǎng)絡(luò)中的各類終端設(shè)備。BSS是基本服務(wù)集,其組成情況分由一個接入點和若干個站點組成、由若干個站點組成(最少兩個)等兩種情況。有接入點的BSS又被稱為基礎(chǔ)結(jié)構(gòu)型基本服務(wù)集;無接入點的BSS又被稱為獨立型基本服務(wù)集,即AdHoc Network。ESS是擴展服務(wù)集,由一個或者多個BSS基本服務(wù)集串連在一起就構(gòu)成的分布式系統(tǒng)。通過擴展服務(wù)集,可以擴展Wi-Fi無線網(wǎng)絡(luò)的覆蓋范圍,達到覆蓋整個制造業(yè)工廠的設(shè)備組。

(3)Lora技術(shù)

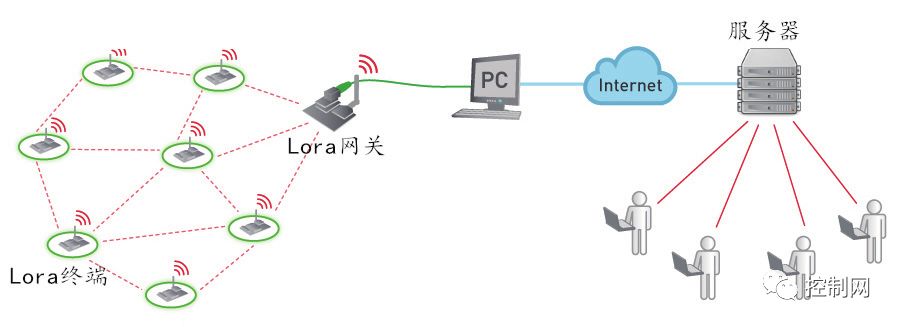

Lora是美國Semtech公司率先推出,并在世界各地得到大范圍實施的一種LPWAN通信技術(shù)。它采用擴展頻譜通信,具有遠距離傳輸、低功耗工作、多節(jié)點組網(wǎng)等優(yōu)點。目前,LoRa的工作頻段主要包括915MHz、868MHz和433MHz,這些都屬于免費頻段組。

圖8所示的LoRa網(wǎng)絡(luò)主要由LoRa終端(可內(nèi)置LoRa模塊)、LoRa網(wǎng)關(guān)(或稱基站)和包括網(wǎng)絡(luò)服務(wù)器、應(yīng)用服務(wù)器在內(nèi)的服務(wù)器,最終組成一個典型的星形拓撲結(jié)構(gòu)。在該結(jié)構(gòu)體系中,LoRa網(wǎng)關(guān)的作用就相當于一個透明傳輸?shù)闹欣^,用來連接現(xiàn)場的LoRa終端設(shè)備和遠端的相關(guān)服務(wù)器,并雙向傳輸來自設(shè)備、過程、遠端服務(wù)器等的各種數(shù)據(jù),如傳感器數(shù)據(jù)、建模用的標準處理數(shù)據(jù)、傳到應(yīng)用層的加工后數(shù)據(jù)等。

圖8 LoRa網(wǎng)絡(luò)

4 結(jié)束語

在智能工廠的構(gòu)建中,通過對物聯(lián)網(wǎng)采集的數(shù)據(jù)進行分析,可以幫助工業(yè)企業(yè)分析各類設(shè)備或產(chǎn)品的狀態(tài),實現(xiàn)對異常狀態(tài)的預(yù)警或報警,從而實現(xiàn)預(yù)測性維護,避免非計劃停機;同時也有助于幫助企業(yè)改進產(chǎn)品性能、幫助企業(yè)降低能耗、保障安全等,促進了制造業(yè)企業(yè)在提升產(chǎn)能、降低排放、提升效率等方面的改善。

第二講 智能工廠的復(fù)雜系統(tǒng)仿真技術(shù)

摘要:復(fù)雜系統(tǒng)的仿真是應(yīng)用仿真硬件和仿真軟件通過仿真實驗,借助數(shù)值計算和問題求解,反映智能工廠的系統(tǒng)行為或過程的仿真模型技術(shù)。本文主要介紹了智能工廠的兩大類仿真技術(shù),即離散制造業(yè)的仿真技術(shù)和流程制造業(yè)的仿真技術(shù)。

關(guān)鍵詞: 智能工廠;仿真技術(shù);復(fù)雜系統(tǒng)

1 前言

圖1所示是智能工廠的模型,其中復(fù)雜系統(tǒng)的仿真是涵蓋產(chǎn)品與資產(chǎn)管理、生產(chǎn)管理的重要一環(huán),它是應(yīng)用仿真硬件和仿真軟件通過仿真實驗,借助數(shù)值計算和問題求解,反映智能工廠的系統(tǒng)行為或過程的仿真模型技術(shù)。

圖1 智能工廠模型

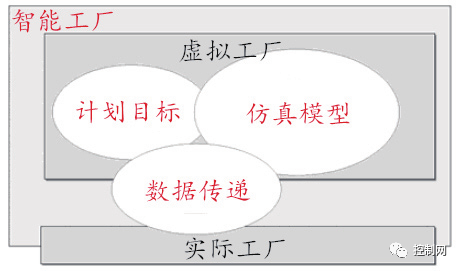

隨著信息處理技術(shù)和網(wǎng)絡(luò)技術(shù)的快速發(fā)展,在智能工廠中,由實際工廠所傳遞的數(shù)據(jù)信息和計算機綜合仿真系統(tǒng)組成虛擬工廠的仿真環(huán)境,用物聯(lián)網(wǎng)平臺把工廠操作人員和產(chǎn)品研發(fā)人員聯(lián)系在一起,共同研究計劃目標,及時發(fā)現(xiàn)和解決產(chǎn)品、流程與工藝問題,如圖2所示。

圖2 智能工廠的仿真環(huán)境

智能工廠的仿真技術(shù)主要根據(jù)仿真模型以及進行仿真實驗方法的不同,大致可分為兩大類:離散制造業(yè)的仿真技術(shù)和流程制造業(yè)的仿真技術(shù)。

2 智能工廠離散制造業(yè)的仿真技術(shù)

在智能工廠中,離散事件系統(tǒng)的仿真方法主要應(yīng)用在離散制造業(yè)中,如注塑、沖壓、鈑金等相關(guān)行業(yè),主要集成了以下工序:產(chǎn)品開發(fā)、測試和優(yōu)化、生產(chǎn)流程開發(fā)和優(yōu)化、工廠設(shè)計和改進。

通過虛擬機床加工系統(tǒng)可以優(yōu)化加工工藝、預(yù)報和檢測加工質(zhì)量,同時還可以優(yōu)化切削參數(shù)、刀具路徑,提高機床設(shè)備的利用率和生產(chǎn)效率。常見的數(shù)控機床在結(jié)構(gòu)上主要有床身、立柱、運動軸和工作臺等部件,再配合刀具、夾具和一些輔助部件共同組成。虛擬機床主要是根據(jù)結(jié)構(gòu)的特點分為三種主要類型,即通用模塊、輔助模塊和專用模塊。其中,通用模塊是指床身、立柱、工作臺等各類機床共有的零部件;輔助模塊是指刀具、夾具等機床工具;專用模塊是為特種機床的特殊零部件所設(shè)立。

這里選用Vericut仿真軟件進行虛擬機床的建模流程如下:

(1)前期準備。明確機床數(shù)控系統(tǒng)的型號、機床結(jié)構(gòu)形式和尺寸、機床工作原理、主軸行程、坐標系統(tǒng)及毛坯、刀具和夾具等。

(2)機床構(gòu)建。軟件中提供了常見的幾種機床模型,可供調(diào)用,但一般不能滿足需求。此時用戶需自己構(gòu)建機床。

(3)機床控制系統(tǒng)設(shè)置。用戶可以根據(jù)實際使用機床的控制系統(tǒng)從VERICUT進行選擇,如果控制系統(tǒng)不存在,也可以根據(jù)IEC61131-3的規(guī)則定制相關(guān)的控制系統(tǒng)。

(4)建立機床刀具庫。

(5)設(shè)置機床系統(tǒng)參數(shù)。

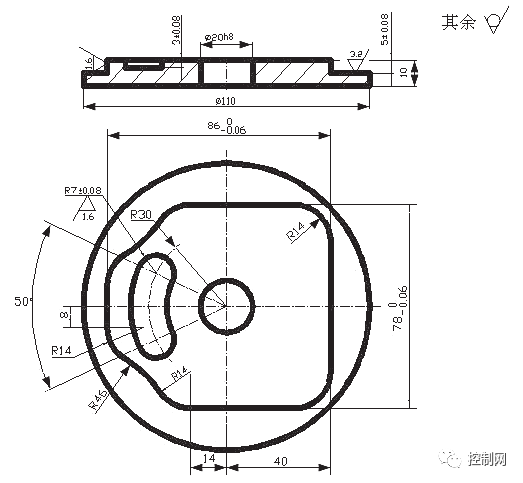

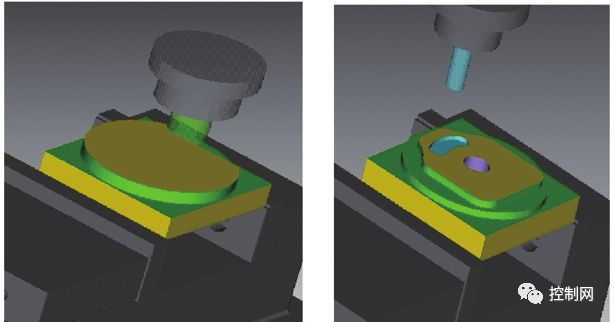

某產(chǎn)品加工如圖3所示零件,現(xiàn)采用Vericut軟件自帶的三軸銑削機床樣本可滿足要求,仿真結(jié)果如圖4所示。

圖3 加工零件

(a)仿真結(jié)果一 (b)仿真結(jié)果二

圖4 三軸銑削虛擬機

機械產(chǎn)品的設(shè)計與仿真可以讓制造車間的規(guī)劃更有效率,同時迅速地讓項目相關(guān)人員都理解方案,藉此避免潛在的錯誤發(fā)生,可以降低許多失敗的成本,讓整個制造車間的自動化系統(tǒng)、人員操作工程都可以順利量產(chǎn)。

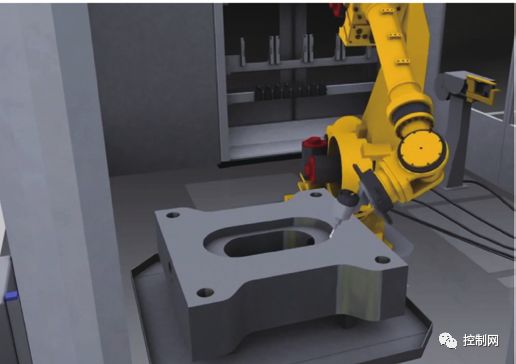

圖5 智能型模型

除了機械加工之外,離散制造業(yè)仿真軟件還要擁有眾多的智能型模型,如圖5所示,包含龐大的工業(yè)機器人、機構(gòu)、物流系統(tǒng)的3D模型數(shù)據(jù)庫,可以快速進行工廠的規(guī)劃設(shè)計,最后融合實務(wù)應(yīng)用經(jīng)驗后,可精準地預(yù)測制造活動,藉此確保制造工廠導(dǎo)入效益。

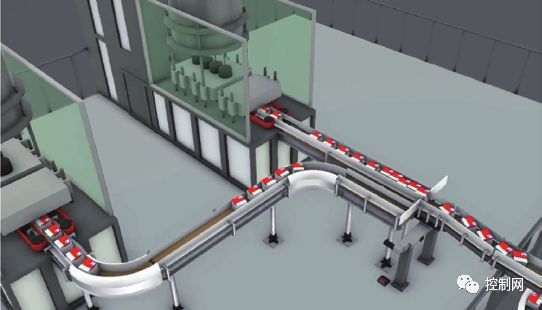

圖6所示為Visual Components虛擬仿真軟件在生產(chǎn)線上的應(yīng)用,它具備隨拉即用的快速功能,使得機器人仿真與物流仿真的效率大幅提升,同時整合PLC與機器人仿真的功能,可進行脫機機器人或PLC的程序編成。

圖6 Visual Components軟件的應(yīng)用

3 智能工廠流程制造業(yè)的仿真技術(shù)

流程制造業(yè)是指類似造紙、鋼鐵、化工、紡織等行業(yè),其被加工對像不間斷地通過生產(chǎn)設(shè)備,通過一系列的流漿箱、高爐、反應(yīng)釜、絡(luò)筒機等加工裝置使原材料進行化學或物理變化,最終得到紙張、鋼材、聚乙烯、長纖維等產(chǎn)品。由于流程制造中變動性強的物料和制約變量多的工藝流程,造成了其在生產(chǎn)過程上與離散制造行業(yè)的顯著差異。

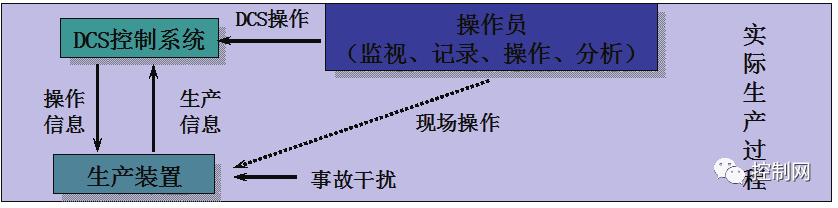

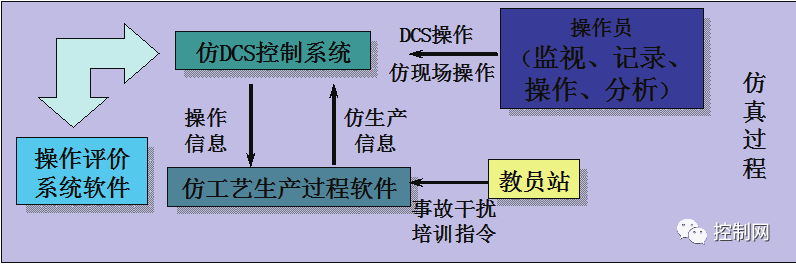

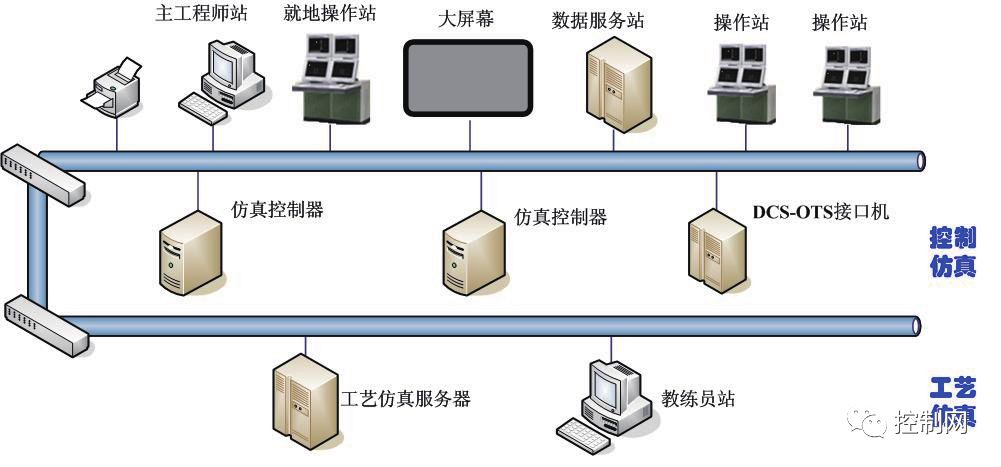

圖7所示為流程制造的實際生產(chǎn)過程與仿真過程。流程制造往往通過DCS、PLC等控制系統(tǒng)與生產(chǎn)裝置進行操作信息和生產(chǎn)信息的雙向數(shù)據(jù)傳遞,其基于虛擬DCS的仿真系統(tǒng)主要由工藝仿真、控制仿真組成。

圖8所示的工藝仿真是指通過動態(tài)過程數(shù)學模型來模擬現(xiàn)場的實際裝置,由工藝仿真服務(wù)器及工藝數(shù)學模型組成的仿工藝生產(chǎn)過程軟件實現(xiàn);控制仿真,即仿DCS控制系統(tǒng),包括組態(tài)控制邏輯的仿真和虛擬DPU技術(shù)。

(a)實際生產(chǎn)過程

(b)仿真過程

圖7 實際生產(chǎn)過程與仿真過程

圖8 控制仿真與工藝仿真

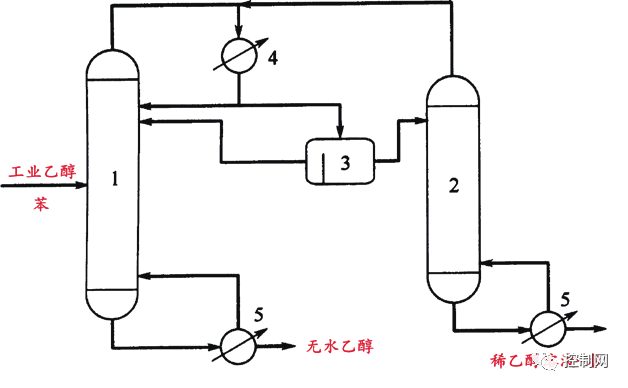

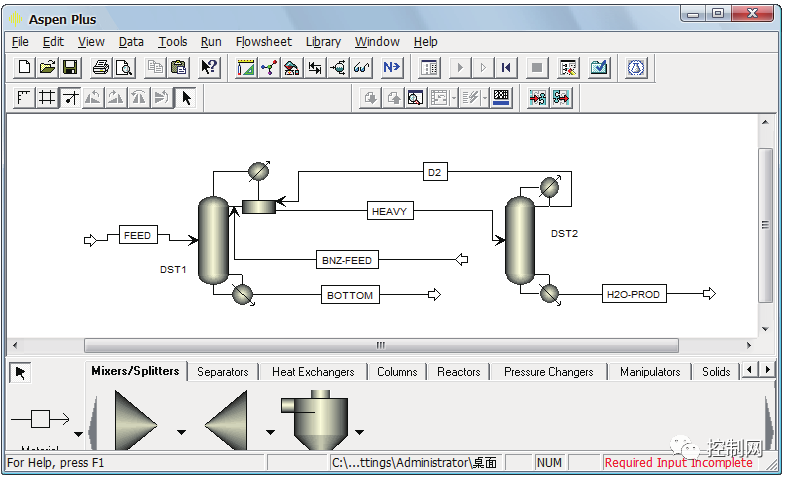

在工藝仿真上運行的軟件可以根據(jù)實際生產(chǎn)流程進行選擇,比如大型通用流程模擬系統(tǒng)AspenPlus在無水乙醇恒沸精餾模擬流程圖如圖9所示。圖9(a)中,工業(yè)乙醇與苯進入恒沸精餾塔中,形成的乙醇—水—苯三元恒沸物由塔頂蒸出。由于該恒沸物中含有較多的水分,所以塔釜采出近于純態(tài)的乙醇。塔頂蒸汽進入冷凝器后,一部分回流,另一部分進入分層器。分層器的輕相返回恒沸塔補充回流,重相進入苯回收塔。回收塔頂部蒸汽進入冷凝器,塔釜產(chǎn)品為稀乙醇。有時也將回收塔的塔釜出料再送入一個乙醇回收塔,塔釜最終引出的幾乎為純水。由于流程中的苯是循環(huán)使用的,所以只需定期補充少量的苯即可維持恒沸塔的操作。圖9(b))中,用1個帶Decanter的“RadFrac”模塊模擬恒沸塔:恒沸塔進料FEED的輸入信息,包括壓力、汽化率(或溫度)、組分流量(或流量和組成);在“Components”項目的“Specifications”中,按英文名稱或分子式查找乙醇、水和苯三種組分,并添加到組分列表中;在Properties→Global→Basemethod中指定熱力學計算方法NRTL;在Blocks→DISTl中輸入恒沸塔設(shè)備參數(shù),設(shè)置塔板數(shù)、冷凝器類型、有效相為氣—液—液以及收斂算法恒沸算法。

(a)無水乙醇恒沸精餾流程

1:恒沸精餾塔;2:回收塔;3:分層器;

4:冷凝器;5:再沸器

(b)無水乙醇恒沸精餾模擬流程圖

圖9 無水乙醇恒沸精餾生產(chǎn)實際與模擬流程圖

表1是根據(jù)輸入信息后AspenPlus模擬計算的物流輸出信息。

在流程制造業(yè)的仿真系統(tǒng)中,工藝模型建模是根據(jù)工藝圖、以圖形建模的形式在仿真軟件中完成常規(guī)建模工作。仿真軟件一般都具有成熟的工藝模型庫,可實現(xiàn)快速建模,同時完成動態(tài)調(diào)試和靜態(tài)調(diào)試。對于信息采集部分,需要在前期建模時規(guī)劃合理,預(yù)留和各個系統(tǒng)的接口以實現(xiàn)與其他運行參數(shù)的關(guān)聯(lián)。

4 結(jié)束語

通過使用虛擬仿真的軟件工具,能在短時間內(nèi)模擬更多的離散制造或流程制造生產(chǎn)現(xiàn)場,在設(shè)計之初可以規(guī)劃和驗證生產(chǎn)設(shè)備的有效性,在運行時候更可以用于培訓(xùn)或過程監(jiān)控。同時通過將建立數(shù)學模型的方法也列入仿真軟件,可以虛擬系統(tǒng)它更接近于真實系統(tǒng),并對生產(chǎn)的流程預(yù)測做出一定的貢獻。

本文摘自《自動化博覽》2018年9月刊

第三講 智能工廠的生產(chǎn)管理技術(shù)

摘要:生產(chǎn)管理是計劃、組織、控制生產(chǎn)活動的綜合管理活動。通過智能工廠實施工作流技術(shù),可以有效地把人、信息、應(yīng)用工具和業(yè)務(wù)流程等企業(yè)各種資源合理組織在一起,提高了制造執(zhí)行系統(tǒng)軟件的重用率。

關(guān)鍵詞: 智能工廠;生產(chǎn)管理技術(shù);制造執(zhí)行系統(tǒng);工業(yè)控制系統(tǒng)

1 前言

圖1所示是智能工廠的模型,其中生產(chǎn)管理是計劃、組織、控制生產(chǎn)活動的綜合管理活動,通過合理組織生產(chǎn)過程,有效利用生產(chǎn)資源,經(jīng)濟合理地進行生產(chǎn)活動,以達到預(yù)期的生產(chǎn)目標。

圖1 智能工廠模型

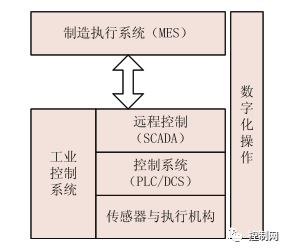

智能工廠的生產(chǎn)管理技術(shù)主要分為兩個層次(如圖2所示),即制造執(zhí)行系統(tǒng)(MES)與工業(yè)控制系統(tǒng),其中MES是把企業(yè)的生產(chǎn)計劃同車間作業(yè)的工業(yè)控制系統(tǒng)聯(lián)系起來,而工業(yè)控制系統(tǒng)則包括傳感器與執(zhí)行機構(gòu)(包括數(shù)據(jù)采集器、條型碼、各種計量及檢測儀器、機械手等)、控制系統(tǒng)(PLC/DCS)、遠程控制(SCADA)。另外,數(shù)字化操作則是智能工廠人機協(xié)調(diào)的最重要體現(xiàn),包括移動/遠程操作、增強/虛擬操作、健康/安全操作等最新技術(shù)。

圖2 生產(chǎn)管理層次

2 智能工廠的制造執(zhí)行系統(tǒng)

在傳統(tǒng)的制造過程中,工人每做完一道工序都必須向負責人匯報,負責人再進行下一道工序的派工,期間有一定的等待時間,生產(chǎn)效率會隨著等待時間的拖延而大幅度降低。在智能工廠,由于引入了制造執(zhí)行系統(tǒng)(MES),它可以根據(jù)工作流程及其各操作步驟之間業(yè)務(wù)規(guī)則的抽象、概括描述所需要或已產(chǎn)生的相關(guān)數(shù)據(jù)為制造過程進行智能導(dǎo)航,并給現(xiàn)場操作人員提供需要執(zhí)行或處理的批次任務(wù)項等直觀信息,然后通過任務(wù)項列表管理器對執(zhí)行的任務(wù)進行管理,最后通過現(xiàn)場操作人員的反饋信息實現(xiàn)新的任務(wù)項到工作流任務(wù)表的加入、已經(jīng)完成執(zhí)行的任務(wù)項的刪除等操作,整個流程又被稱為“工作流技術(shù)”。

制造執(zhí)行系統(tǒng)的工作流技術(shù)是一種能夠有效的控制和協(xié)調(diào)復(fù)雜活動的執(zhí)行,實現(xiàn)現(xiàn)場操作人員與ERP等管理應(yīng)用軟件之間交互的技術(shù)手段。采用工作流技術(shù),可以把MES業(yè)務(wù)邏輯從具體的業(yè)務(wù)實現(xiàn)中分離出來。這種方法在進行企業(yè)實際應(yīng)用時有著顯著的優(yōu)點,即可以在不修改硬件環(huán)境、操作系統(tǒng)、數(shù)據(jù)庫系統(tǒng)、編程語言、應(yīng)用開發(fā)工具、用戶界面等具體功能模塊實現(xiàn)方法的情況下,通過修改或重新定義過程模型來完成系統(tǒng)功能的改變或系統(tǒng)性能的改進。

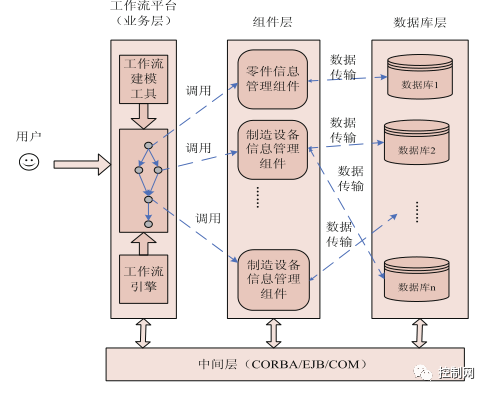

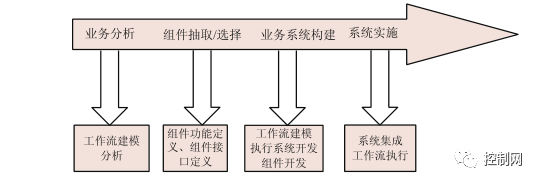

如圖3所示為基于工作流的MES開發(fā)流程,即把MES業(yè)務(wù)過程邏輯從具體業(yè)務(wù)實現(xiàn)中分離出來,抽取出原子級的企業(yè)業(yè)務(wù)活動,并用組件來實現(xiàn)這些原子活動,以業(yè)務(wù)流程模型驅(qū)動這些活動的運行,從而實現(xiàn)企業(yè)業(yè)務(wù)和軟件實現(xiàn)的全面集成。

圖3 基于工作流的MES開發(fā)流程

在MES系統(tǒng)中,利用工作流技術(shù)可以設(shè)計和建立一個工作流環(huán)境,用來支持工廠生產(chǎn)管理的業(yè)務(wù)流程分析、業(yè)務(wù)組件抽取、業(yè)務(wù)系統(tǒng)構(gòu)建和業(yè)務(wù)系統(tǒng)執(zhí)行,具體如圖4所示。

圖4 基于工作流的MES建立過程

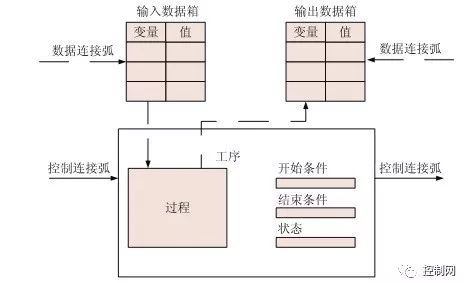

制造執(zhí)行系統(tǒng)工作流的基本單位是工序,每一道工序的數(shù)據(jù)包括開始條件、結(jié)束條件、狀態(tài)及加工數(shù)據(jù)。而對于工序之間的信息傳遞,則由控制連接弧和數(shù)據(jù)連接弧來控制。圖5所示是制造執(zhí)行系統(tǒng)的工序內(nèi)部結(jié)構(gòu)圖。

圖5 制造執(zhí)行系統(tǒng)的工序內(nèi)部結(jié)構(gòu)圖

在實際車間加工中,當現(xiàn)場操作人員登陸制造執(zhí)行系統(tǒng)后,首先由工作流引擎從任務(wù)表中讀取該設(shè)備對應(yīng)的任務(wù)表并顯示在該設(shè)備的顯示屏中,這其中也包括工序所需的加工數(shù)據(jù)來指導(dǎo)工人進行加工。當一個工序完成后,根據(jù)過程定義和工作流相關(guān)數(shù)據(jù),任務(wù)表從操作人員那里獲取相關(guān)信息來更新任務(wù)表中的任務(wù)項,并利用工作流引擎獲取下一道工序及其使用設(shè)備分派給相關(guān)工人,實時刷新操作員客戶端的任務(wù)表來實時通知該操作人員進行加工,并提供加工所需要的工藝規(guī)程文件等加工數(shù)據(jù)。

3 智能工廠的工業(yè)控制系統(tǒng)

智能工廠是基于傳統(tǒng)工業(yè)控制系統(tǒng)的核心,尤其是PLC/DCS的基礎(chǔ)上進行升級轉(zhuǎn)型的。PLC/DCS具有強大的工業(yè)控制編程功能,在通訊能力上,由于現(xiàn)場總線的出現(xiàn),使得一個個獨立的PLC/DCS系統(tǒng)不再是信息孤島。隨著技術(shù)的發(fā)展,實時以太網(wǎng)技術(shù)也逐漸成為工業(yè)控制系統(tǒng)的選項,甚至在實時以太網(wǎng)產(chǎn)品中已經(jīng)能夠支持CANOpen等現(xiàn)場總線。同時由于工業(yè)控制系統(tǒng)運算能力的不斷提高,數(shù)據(jù)交換方面的能力和需求也在不斷提高。

在智能工廠物聯(lián)網(wǎng)平臺的出現(xiàn)之后,工業(yè)控制系統(tǒng)(尤其是PLC)所在的控制層與MES系統(tǒng)的管理層的界線不再那么截然分明。在這個數(shù)據(jù)如金的時代,工業(yè)信息抑或產(chǎn)品數(shù)據(jù)才是企業(yè)最大的財富,技術(shù)的創(chuàng)新不能單單依靠客戶的使用滿意度,更多的要從數(shù)據(jù)中反饋,例如:程序運行是否順暢、應(yīng)用場景對于設(shè)備的影響等。

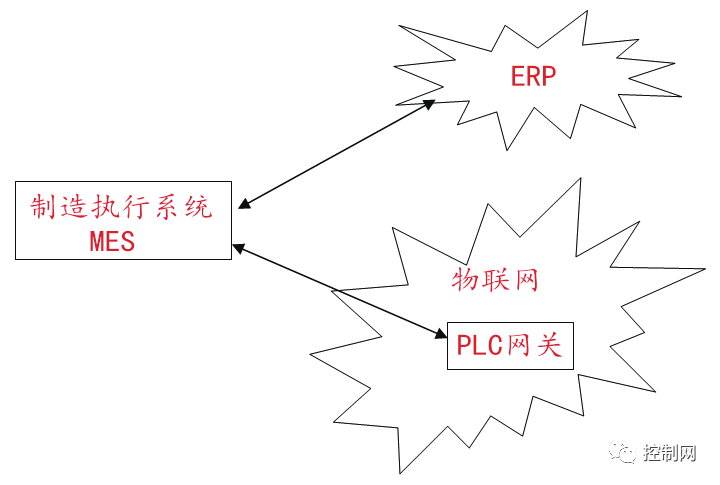

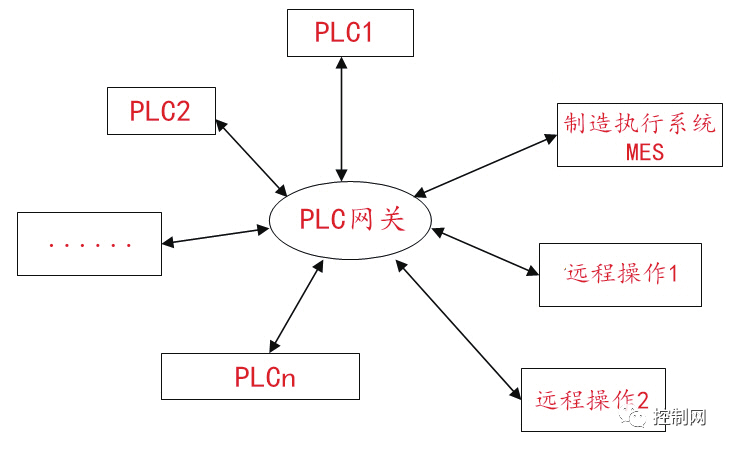

圖6所示為工業(yè)控制系統(tǒng)拓撲結(jié)構(gòu)圖,PLC等控制系統(tǒng)除了按照設(shè)備應(yīng)用程序自動化運行之外,它還可以通過PLC網(wǎng)關(guān)等與物聯(lián)網(wǎng)平臺進行數(shù)據(jù)匯聚,并與MES系統(tǒng)進行數(shù)據(jù)交換,可以將設(shè)備運行的時間、產(chǎn)品數(shù)量等基本參數(shù)實時傳送到MES系統(tǒng)中,通過MES系統(tǒng)與ERP等管理應(yīng)用軟件建立星型拓撲聯(lián)系,如圖7所示。

圖6 工業(yè)控制系統(tǒng)拓撲結(jié)構(gòu)圖

圖7 PLC網(wǎng)關(guān)拓撲圖

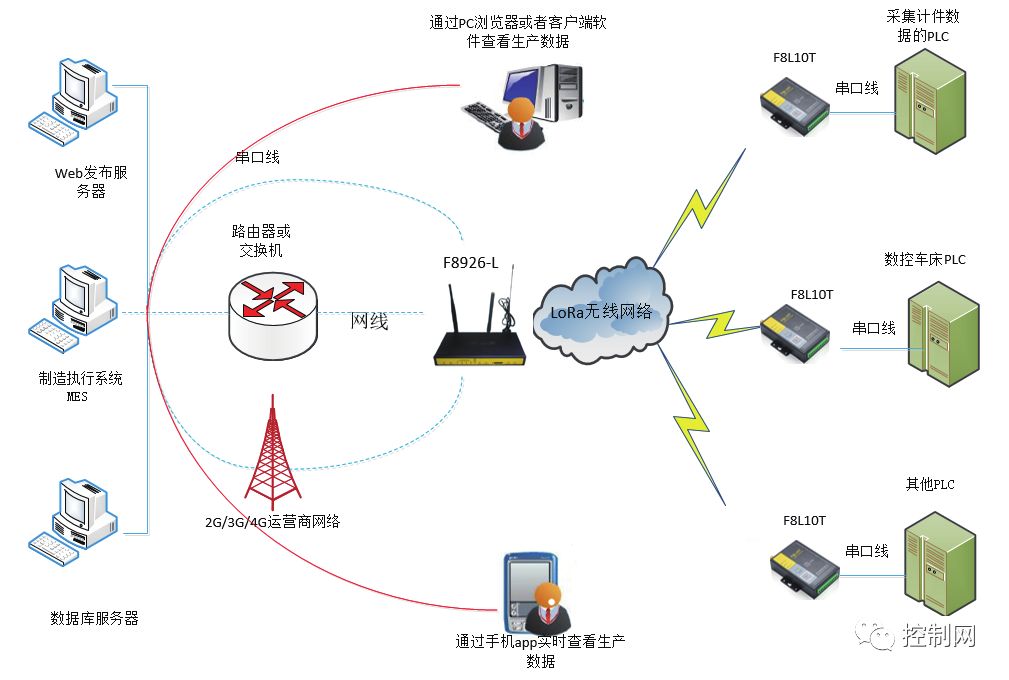

圖8是工廠生產(chǎn)車間智能計件管理、產(chǎn)線設(shè)備監(jiān)控的解決方案拓撲圖,它可實現(xiàn)對多個生產(chǎn)車間的智能化管理。當生產(chǎn)數(shù)據(jù)匯總到制造執(zhí)行系統(tǒng)MES后,可在服務(wù)器本地實時查看,也可開發(fā)相應(yīng)的手機app、web服務(wù)器,即使人員外出,也能在遠程端便捷管理。

系統(tǒng)工作過程如下:LoRa模塊作為物聯(lián)網(wǎng)平臺的核心器件,采集計數(shù)數(shù)據(jù)的PLC、數(shù)控車床PLC、其他PLC等通過F8L10T與LoRa物聯(lián)網(wǎng)網(wǎng)絡(luò)建立無線連接,LoRa物聯(lián)網(wǎng)通過網(wǎng)關(guān)F8926-L再通過3G/4G網(wǎng)絡(luò)等途徑以TCP/IP協(xié)議將生產(chǎn)相關(guān)數(shù)據(jù)匯總到制造執(zhí)行系統(tǒng)MES中。在服務(wù)器部署web平臺,管理人員可通過瀏覽器登陸服務(wù)器查看生產(chǎn)數(shù)據(jù),對產(chǎn)量產(chǎn)能進行實時監(jiān)控、科學管理;同時可開發(fā)手機app,連接到服務(wù)器,從服務(wù)器下載生產(chǎn)數(shù)據(jù),隨時隨地辦公,方便快捷。

圖8 解決方案拓撲圖

4 結(jié)束語

通過智能工廠實施工作流技術(shù),可以有效地把人、信息、應(yīng)用工具和業(yè)務(wù)流程等企業(yè)各種資源合理組織在一起,提高了制造執(zhí)行系統(tǒng)軟件的重用率。基于工作流的MES系統(tǒng),還可以通過流程的再定義和系統(tǒng)的搭建,靈活地通過物聯(lián)網(wǎng)平臺將工業(yè)控制系統(tǒng)的各類現(xiàn)場數(shù)據(jù)快速采集進來并進行數(shù)據(jù)處理,發(fā)揮了智能工廠的最大效能。

作者簡介:

李方園(1973-),男,浙江舟山人,副教授、高級工程師,碩士,畢業(yè)于浙江工業(yè)大學信息學院控制工程專業(yè),現(xiàn)就職于浙江工商職業(yè)技術(shù)學院,長期從事智能制造新技術(shù)應(yīng)用與研究工作。

來源:控制網(wǎng)、自動化博覽