【行業資訊】MES系統如何助力沈陽制造業實現精益生產?——鴻宇科技數字化轉型實戰指南

發布時間:2025-05-19 文章來源:鴻宇科技 瀏覽次數:344

引言:沈陽制造業的挑戰與機遇

近年來,隨著全球制造業競爭加劇,沈陽作為東北老工業基地的核心城市,正面臨產業升級的關鍵時期。許多企業仍依賴傳統的人工排產、紙質記錄和粗放式管理,導致生產效率低下、成本居高不下、質量波動大等問題。

然而,在鴻宇科技服務的客戶中,某汽車零部件企業通過部署MES(制造執行系統),僅用6個月就實現了:

? 生產效率提升22%

? 訂單準時交付率從75%提升至98%

? 質量返工率降低40%

這背后的關鍵,正是MES系統與精益生產理念的深度結合。本文將深入解析MES如何幫助沈陽制造企業實現精益化轉型,并提供本地化落地策略。

一、沈陽制造業的典型痛點

1. 生產進度不透明,依賴“人盯人”管理

現狀:許多企業仍采用Excel排產,車間進度靠班長口頭匯報,管理層無法實時掌握生產情況。

案例:沈陽某機械加工廠因信息滯后,導致緊急插單時頻繁停線,每月損失超50萬元。

2. 設備利用率低,停機損失嚴重

數據:東北地區中小企業設備綜合效率(OEE)平均僅55%,遠低于行業標桿(85%+)。

原因:

設備故障響應慢(平均修復時間4.8小時)

預防性維護缺失(80%企業仍采用“壞了再修”模式)

3. 質量追溯困難,客訴處理周期長

典型案例:某沈陽食品企業因批次記錄混亂,問題產品無法精準召回,導致品牌聲譽受損。

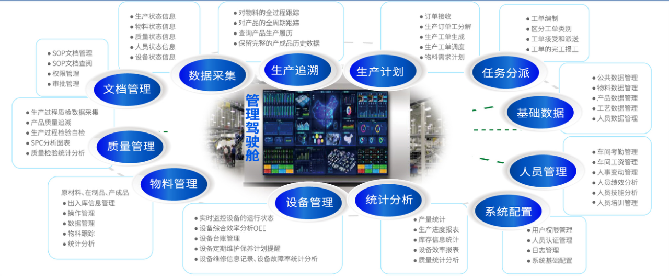

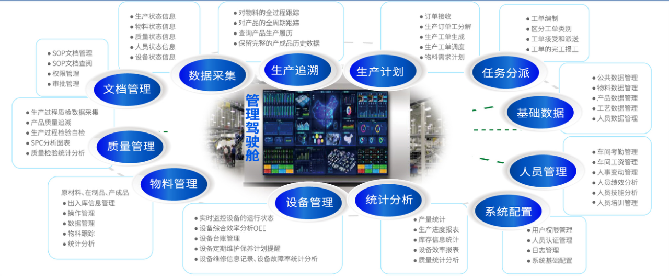

二、MES系統如何實現精益生產?

1. 實時數據驅動智能排產

傳統方式:人工排產耗時2天,且無法應對插單、設備故障等變動。

MES解決方案:

自動采集設備、物料、人員數據

基于算法的動態排產(鴻宇科技AI排產引擎可10分鐘內生成最優計劃)

客戶成果:某閥門企業計劃調整時間從8小時縮短至30分鐘。

2. 全流程質量追溯,降低不良率

MES關鍵功能:

工序級數據采集(如扭矩、溫度等工藝參數)

自動生成SPC控制圖,實時預警異常

掃碼追溯(支持原材料→成品→客戶的完整鏈路)

案例:某醫療器械企業通過MES實現零缺陷交付,成功通過FDA審核。

3. 設備聯網與預測性維護

鴻宇方案特色:

老舊設備低成本改造(加裝物聯網網關,單臺成本<800元)

振動傳感器+AI算法預測主軸壽命(準確率92%)

客戶收益:某齒輪廠設備故障率下降60%,年節省維護費用120萬元。

三、沈陽企業落地MES的實戰建議

1. 分階段實施,避免“一步到位”陷阱

2. 人員轉型:從“經驗驅動”到“數據驅動”

鴻宇“三步”培訓法:

車間看板設計(符合東北工人操作習慣)

“紅藍軍”模擬演練(快速培養系統管理員)

績效掛鉤(將數據準確性納入考核)

3. 政府補貼申請指南

2024年沈陽市智能制造專項資金最高補貼300萬元

四、本地成功案例:某沈陽汽車零部件企業的轉型之路

1.企業背景

年產值2+億元,主要為寶馬配套生產底盤件

痛點:交貨延遲頻發,客戶罰款年均200萬元

2.鴻宇MES解決方案

硬件改造:38臺CNC機床加裝數據采集模塊

軟件部署:

動態排產系統(插單響應時間<15分鐘)

質量追溯看板(掃碼3秒定位問題工序)

人員培訓:開展12場專項技能競賽

3.實施成果

結語:精益生產不是選擇,而是生存必需

在勞動力成本上升、客戶要求嚴苛的今天,沈陽制造企業必須通過MES系統實現:

數據替代經驗——減少對人的依賴

預防替代救火——降低異常損失

敏捷替代僵化——快速響應市場變化

鴻宇科技作為東北領先的智能制造服務商,已幫助百余家沈陽企業完成數字化升級。現在咨詢,可獲取《MES實施可行性評估報告》。

立即行動,讓您的工廠成為沈陽智造新標桿!