發布時間:2025-06-03 文章來源:鴻宇科技 瀏覽次數:273

在東北老工業基地振興的浪潮中,數字化轉型已成為制造企業突圍的關鍵。沈陽鴻宇科技服務的某汽車零部件企業,正是這一變革的典型代表。該企業主要為國內知名主機廠配套生產底盤件,年產值約數億元。在引入鴻宇MES系統前,車間管理長期面臨三大痛點:

一、轉型前的困境

生產調度混亂:計劃員每天要處理30多張手工排產單,緊急插單時經常出現產線停工待料,每月因此造成的損失超過數十萬元。

質量追溯低效:發生客戶投訴時,需要4個部門協作2天才能定位問題工序,每年因質量索賠損失近百萬元。

設備管理粗放:關鍵數控機床突發故障頻發,平均每月停機36小時,維修成本居高不下。

面對主機廠"零缺陷交付"的新要求,企業管理者意識到:傳統的人盯人模式已走到盡頭,必須通過數字化重構生產體系。

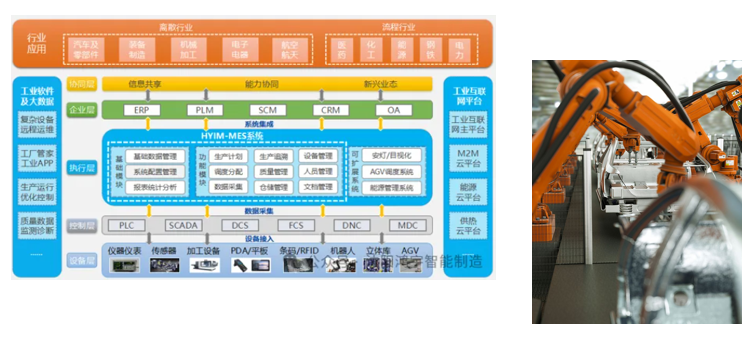

二、鴻宇MES的破局之道

經過深入調研,鴻宇科技為其量身定制了"三步走"改造方案:

第一步:構建實時數據神經網

在保留90%老舊設備的前提下,通過加裝智能采集終端,實現全車間268臺設備的秒級狀態監控。特別針對東北冬季車間溫差大的特點,定制了防冷凝數據網關。操作員掃碼報工的同時,系統自動關聯物料批次、工藝參數和操作人員信息,徹底告別紙質流轉單。

第二步:智能閉環管控

動態排產模塊將計劃調整時間從8小時壓縮至30分鐘。當某臺機床突然報警時,系統能自動將任務分流到其他設備,并同步更新物料配送指令。質量管控環節引入SPC過程控制,在尺寸公差出現異常趨勢時就觸發預警,避免批量返工。

第三步:知識沉淀與優化

系統自動記錄老師傅處理設備故障的操作步驟,形成可復用的知識庫。通過大數據分析發現,某型號刀具在切削參數微調后壽命可延長40%,僅此一項年節省37萬元。

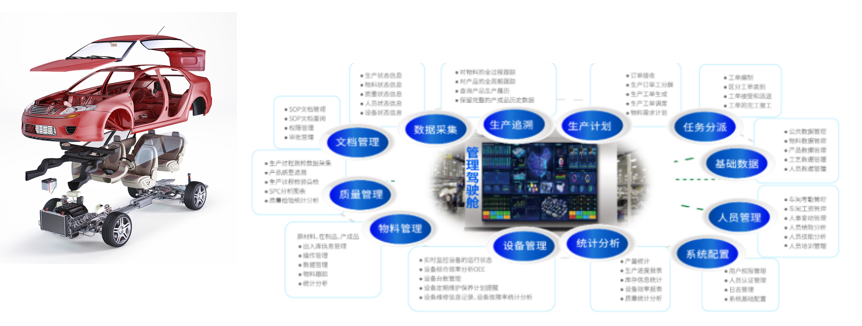

三、看得見的轉型成果

實施9個月后,企業關鍵指標發生質的飛躍:

生產效率提升30%,日均產量從1200件增至1560件

質量追溯時間從48小時縮短至10分鐘,客戶投訴率下降65%

設備綜合效率(OEE)從58%提升至82%,年節省維護費用80萬元

更深遠的變化發生在管理層面:生產例會從每天2小時縮減為每周30分鐘,因為所有數據都實時可見;新員工培訓周期縮短60%,系統引導式操作大大降低對人經驗的依賴。

四、東北智造的啟示

這個案例生動詮釋了傳統企業數字化轉型的三大真理:

改造不必推倒重來:鴻宇方案證明,老設備通過智能化改造同樣能煥發新生

數據必須產生決策:實時采集只是起點,關鍵在于構建"感知-分析-執行"的閉環

人才需要系統賦能:最好的管理系統應該讓普通員工達到老師傅80%的水平

如今,該企業已成為主機廠的"數字化標桿供應商",并成功開拓新能源汽車市場。其總經理在驗收會上感慨:"這不是簡單的軟件上線,而是一場從筋骨到靈魂的重塑。"

沈陽鴻宇科技將繼續深耕東北工業沃土,讓更多制造企業見證"智造"的力量。那些看似枯燥的車間數據,正悄然改寫這片老工業基地的命運軌跡。