【行業資訊】數字化工廠設備聯網、數據采集與系統集成

發布時間:2022-07-27 文章來源:鴻宇科技 瀏覽次數:1619

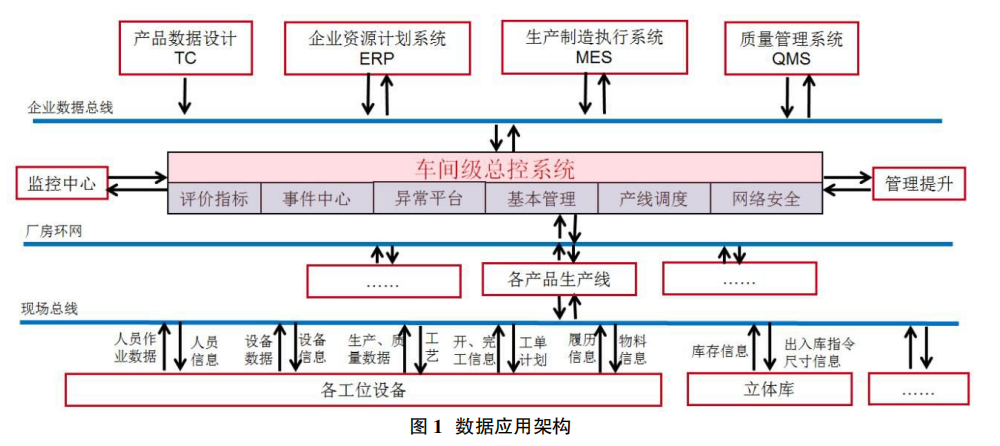

1 數字化工廠數據應用架構

數字化工廠的基本特點是業務流與信息流的融合,一是從產品設計(產品數據管理系統TC)、資源配置(企業資源計劃系統ERP)、制造執行(制造執行系統MES)及底層生產線的業務流全部實現數字化的格式實現和傳遞[2];二是從產品生產過程中生成并采集上來的各種數據可以回傳歸集,在管理平臺上對數據進行分析,形成質量預警、管理問題的依據,用數據形成質量提升和管理改善的驅動力。以此為出發點,數字化工廠數據應用的架構為圖1所示。

圖1 數據應用架構

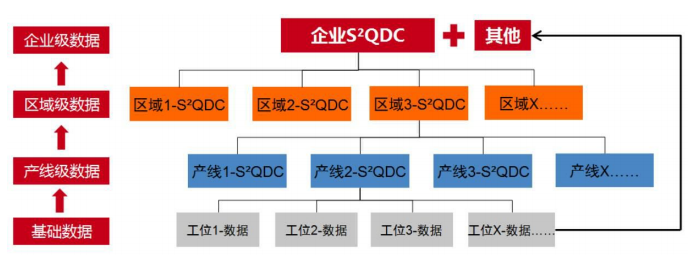

根據精益管理的“七零”項點,按照設備、安全、質量、交付和成本五大方面(S2QDC),將采集上來的過程數據進行綜合分析,形成評價各產線、各區域的考核內容匯總形成逐級所需的信息進行展示和推送,在設計、生產、質量和管理不同層級,按人員角色、管理層級對數據進行利用,形成推動企業發展的動力。

圖2 數據應用層級

2 數據應用方案

2.1 設計數據貫通設計

數據的貫通包含企業層級的信息化平臺之間數據的互通,同時設計數據向生產線執行工位傳遞的數據能夠自動識別,不需二次轉化[3]。

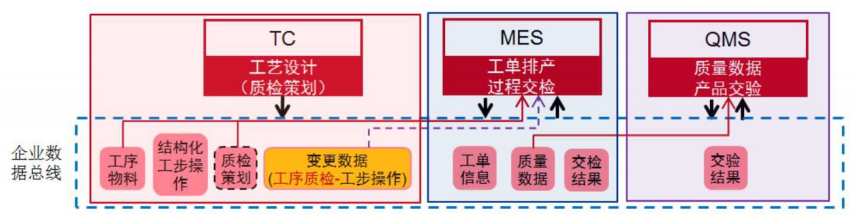

2.1.1 企業信息化平臺數據互通

企業制造環節的數據源頭是以產品構型為基礎設計形成的工藝設計,質檢策劃要基于工藝設計進行檢驗信息的策劃。工藝設計和質檢策劃數據包含的工藝流程、物料、工藝文件、檢驗要求等信息,以此為依據向ERP、MES、WMS、QMS等系統傳輸一整套統一的數據,作為指導生產的數據,以此保證數據流上下傳送時,同一數據的共享和利用。作為企業規劃的整體信息平臺,企業數據總線要將各系統連接起來。(圖3)

圖3 企業信息化平臺數據互通

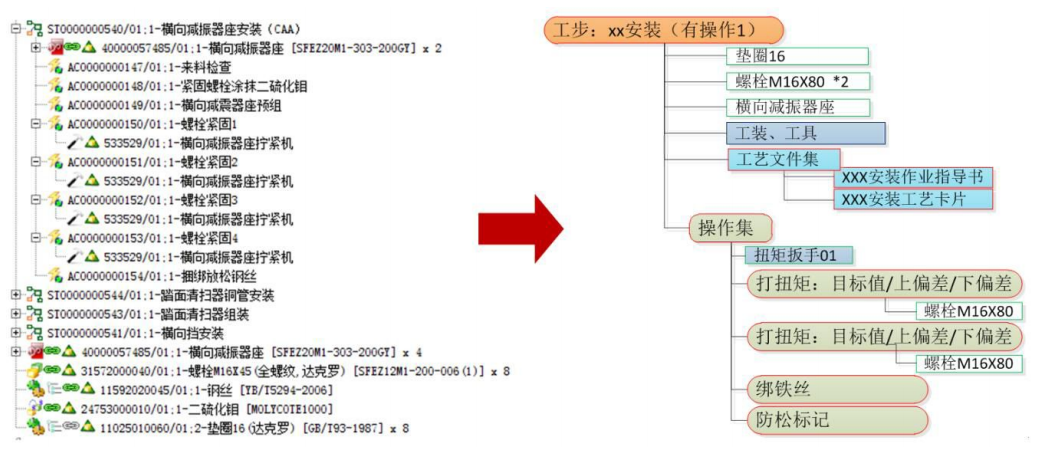

2.1.2 生產線執行數據與企業信息平臺的互通

生產線執行工位需要以工藝設計數據在企業信息化平臺一次設計后,經過審核及版本管理,作為根本依據指導生產和制造過程,同時規范體系管理的執行。其中生產線與企業信息平臺的數據貫通需按類梳理接口數據。(圖4)

圖4 工藝設計數據與執行工位數據聯通

2.2 基礎數據的作用

當工藝設計的文件、程序等下發到產線后,人員、質量、生產和設備等過程管理的數據就需要從制造底層的產線執行中采用數據采集與控制系統(SCADA)獲取[4]。數據的采集可分為自動采集和人工手動采集,根據企業的裝備水平、工位節拍配置來確定采集方式[5]。最終目的是要滿足數字化信息的需求,從制造過程和管理角度來看以工位為最小作業單元收集的過程數據主要用于以下方面:

2.2.1 質量檢驗文件的填寫

根據工藝設計進行的質檢策劃要求,其質量管控項點和工藝執行過程同步,在工位執行工藝要求時進行質量數據的采集,同時質量數據可以用于質量檢驗文件的填寫,取消人工填寫作業。

2.2.2 管理數據指標分析

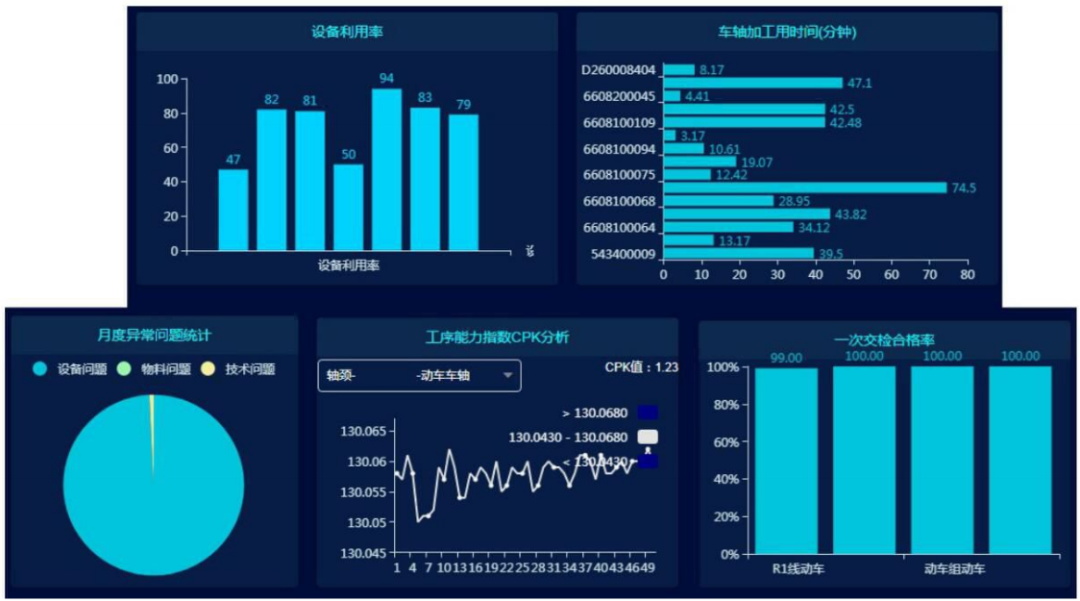

為滿足工藝、生產、質量、設備和人員等管理需要,生產過程采集的數據需轉化成管理語言才能使用,單純的數據無法表達管理內涵和暴露問題。在基礎數據收集上來以后,必須進行管理邏輯的處理,形成指標數據,如設備利用率、工位節拍等。(圖5)

圖5 管理指標統計分析

2.3 關鍵指標評價

采集的工位數據,其包含的內容和類別是最全面的,工位、產線級的管理數據采集完成,產線、區域及企業不同層級的需求篩選和歸集后,按照精益管理的需求轉化成所需要的管理數據[6]。管理數據對照管理要求進行指標分解,融入管理理念和要求,實施指標評價,并制定管理規范,形成可利用的、可落地實施的數據。

圖6 管理指標分解

2.4 事件管理中心

制造過程數據收集完成并初步加工形成管理指標,規范指標管理要求后,生產線運營過程中,就需對超出管理指標閾值的“異常事件”進行按責任單位分配,各責任部門對超閾值指標和異常事件實施關閉,分析原因制定整改措施,形成管理提升,達到閉環管理目的。(圖7)

圖7 事件管理指揮中心

3 存在的問題與建議

數字化工廠的建設涉及基礎設施建設、工藝裝備升級、信息化平臺,甚至企業管理職責及組織架構的更改[7],在推進數字化產線建設,探索智能制造模式的過程中,結合自身的經驗及遇到的問題如下:

3.1 基礎網絡建設

對數字化工廠數據貫通和應用影響大制造型企業一旦開始業務流與數據流的融合一體運行,數據上傳下達的實時性要求很高,工廠車間設備設施對網絡影響較大,尤其是基礎有線網絡,特別是無線網絡的應用,事先需要進行信號強度的評估,必要時需建設5G網絡。

3.2 基礎數據收集難度大

制造型企業涉及專業較多,一般來說焊接、加工、組裝、測量等交叉組合形成完整生產線,數據類型有扭矩、線性尺寸、圖片、時間、人員信息等,僅線性尺寸的采集也因工件尺寸、測量能力等限制各有不同。固對于底層數據采集需事先進行調研,自動和手動收集合理匹配。建議人工成本不高、節拍要求不嚴的,可提高人工采集的比例,降低建設成本[8]。

3.3 系統平臺功能劃分和數據接口宜提前規劃

當前提供企業信息化平臺的公司提供軟件功能模塊界限重合度越來越高,企業要根據自身特點提前規劃信息系統平臺的功能劃分;涉及多系統的,要規范數據接口、形成標準,防止重復建設和多次投資[9]。

3.4 管理模式和組織職能要靈活調整

數字化工廠數據應用將改變一線的操作模式、質量管理模式和企業管理的流程,企業推進數據應用和數據驅動管理的過程中,要對管理模式、組織職能隨時調整,建議先在小區域內試點試行,摸索經驗,成熟后推廣。

4 結論

隨著信息技術的進步,尤其是AI、5G技術的成熟應用[10],在中國制造2025國家戰略和人口紅利消退的時代背景下,數字化工廠的建設已是實現企業轉型、提高核心競爭力的手段,在軌道行業建設“國家名片”的道路上,從電子、汽車產業等成熟產業的建設經驗,打造新模式逐步推廣應用:①企業數字化平臺的數據貫通架構可以相互借鑒,在主流軟件平臺的應用上契合度較高。②基礎數據的采集在不同行業不同企業的差異性較小,投資規模和平臺模式相近的,數據采集的方式和方法值得推廣和借鑒。③對于焊接廠房和設備設施密集型的車間,建議以有線網絡為主,工位附近通過無線連接數據采集終端,如掃碼槍、PAD等手持終端。④每個企業編制數字化工廠數據應用的管理規范和標準,數據應用只是工具,通過體系文件進一步規范管理、提升效益才是根本。

作者:中車青島四方機車車輛股份有限公司 管益輝 宋福田;華中科技大學無錫研究院 馬力

來源:《中興通訊技術》2020年12月第26卷第6期